Ein Elektromotor in jedem Rad

Günstiger, umweltfreundlicher und agiler: Ein Forschungsteam der TH Köln und der Alten SW GmbH hat den von Ferdinand Porsche erfundenen Radnabenmotor für PKW weiterentwickelt. Es ersetzte den zentralen Motor eines Serien-E-Fahrzeugs durch Elektromotoren, die samt ihrer Leistungselektronik in allen vier Rädern eingebaut sind.

Bei gleicher Leistung ist dieses Antriebskonzept günstiger, umweltfreundlicher und agiler. Jetzt soll das Konzept mit weiteren Industriepartnern zur Serienreife gebracht werden.

„Die Bundesregierung will in absehbarer Zeit eine Millionen Elektroautos auf die Straßen bringen. Dafür muss diese Fahrzeugart deutlich günstiger werden. Zudem sind ökologische Probleme durch den Einsatz Seltener Erden zu bewältigen. Beide Probleme adressiert der von uns entwickelte Antrieb“, sagt Prof. Dr. Andreas Lohner vom Institut für Automatisierungstechnik der TH Köln.

Weltweit einzigartiges Antriebskonzept

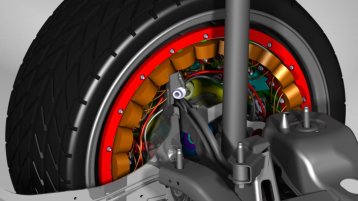

Kernstück des Konzepts sind vier sogenannte Felgenmotoren, die mitsamt ihrer Leistungselektronik in den bestehenden Raum zwischen Bremsanlage und Felge der Standardräder integriert wurden. Jeder der Motoren besteht aus einem statischen Teil mit 20 Spulen und einem rotierenden Teil mit 24 Zähnen. Wird eine Spule unter Strom gesetzt, zieht sie den nächstgelegenen Zahn des Rotors an. Indem die Spulen der Reihe nach aktiviert werden, gerät der äußere Teil des Motors in Rotation und erzeugt so den Vortrieb der Räder. Das zugrundeliegende, physikalische Prinzip ist die Reluktanzkraft, die den magnetischen Widerstand zwischen Spule und Rotor minimiert.

„Die große Herausforderung war die bauraumneutrale Entwicklung der Motoren und die Integration in die bestehenden Räder. Die Kombination aus Felgenmaschine, Reluktanzmotor und eingebauter Leistungselektronik ist weltweit einzigartig“, betont Lohner. Das System besteche zudem durch seine Flexibilität. In der sogenannten Skateboard-Konfiguration – vier motorisierte Räder und ein Akku im Unterboden – könne dieses Antriebssystem mit nahezu jeder Karosserieform kombiniert werden. Die Felgenmotoren ließen sich zudem einfach in konventionelle PKW integrieren.

Gleiche Leistung, geringere Kosten

Mit der neuen Technologie beschleunigt das rund zwei Tonnen schwere Fahrzeug in acht Sekunden auf 100 km/h und erreicht eine Spitzengeschwindigkeit von 160 km/h. Die Reichweite wird durch den eingebauten Akku bestimmt. Bereits die prototypisch Maschine verbraucht bei diesen Leistungsdaten nur unwesentlich mehr Energie als der originale E-Motor, ist dabei aber deutlich günstiger in der Herstellung.

In herkömmlichen Elektromotoren werden oftmals Permanentmagnete verbaut, bei deren Produktion als Rohstoff Seltene Erden zum Einsatz kommen. Diese werden vor allem in China unter schwierigen ökologischen Bedingungen gewonnen und haben in den letzten Jahren einen deutlichen Preisanstieg erlebt. „Unsere Felgenmotoren hingegen werden komplett aus ‚Blech‘, Aluminium und Kupfer hergestellt. Die Herstellung ist damit ausgesprochen preisstabil und in großer Stückzahl rund 30 bis 40 Prozent günstiger als vergleichbare konventionelle E-Motoren“, sagt der wissenschaftliche Mitarbeiter Martin Voßwinkel.

Wartungsarmer Allradwagen mit viel Fahrspaß

Die an der TH Köln entwickelte Steuerungselektronik macht aus dem herkömmlichen E-Auto einen E-Allradwagen. Jedes Rad ist individuell ansteuerbar und wird alle zwei Millisekunden geregelt. Dies erhöht die Agilität des Fahrzeugs sowie den Fahrspaß. „Über den Lenkwinkel berechnet die Elektronik beispielsweise, wie der Fahrer eine Kurve nehmen möchte und kann ein ausbrechendes Fahrzeug abfangen. Die äußeren Räder werden dann automatisch stärker und die inneren Räder schwächer angetrieben“, erläutert Voßwinkel. Im Praxistest konnte so in Kurven um bis zu 30 Prozent schneller gefahren werden, bei einem absolut stabilen Fahrverhalten.

„Da wir keinen zentralen Motor und kein Getriebe benötigen, ist unsere Antriebstopologie wartungsarm und robust. Typische Verschleißteile wie Antriebswellen fallen weg, es muss auch kein Getriebeöl nachgefüllt werden“, so Voßwinkel. Auch der Felgenmotor selbst ist durch eine Karbonschüssel vor Umwelteinflüssen geschützt. Da zwischen Schüssel und Felge ein Sicherheitsabstand von fünf Millimetern besteht, tangieren Schläge gegen die Felge, etwa beim Überfahren eines Bordsteins, die Motoren nicht.

Motorengeräusch wird optimiert

Elektrische Radnabenmotoren wurden bereits Ende des 19. Jahrhunderts erfunden. Trotzdem ist ein Einsatz in Serienfahrzeugen, hauptsächlich wegen der ungefederten Masse im Rad, bisher nicht erfolgt. Auch die magnetlose Maschinenart hat ihren Einsatz bisher durch das systembedingt laute Motorengeräusch verhindert. Auch der Prototyp des Instituts für Automatisierungstechnik ist zurzeit insbesondere beim Anfahren noch recht laut. „Wir haben uns bislang im Projekt auf den Aufbau des Motors konzentriert und arbeiten erst seit acht Wochen an dem Akustikproblem. In dieser Zeit ist der Geräuschpegel durch die Optimierung der Fahrmodi bereits um 50 Prozent gesunken. Das Ziel ist nun, die Maschine auf ein akustisches Niveau zu bringen, das massenmarkttauglich ist“, so Voßwinkel. Die TH Köln und die Alten SW GmbH suchen jetzt weitere Industriepartner, um ihr Antriebskonzept zur Serienreife zu bringen.

Das Forschungsprojekt SR4Wheel (Switched Reluctance fo(ur) Wheel) wurde von 2016 bis 2019 aus Mitteln des Europäischen Fonds für regionale Entwicklung (EFRE) gefördert.

Oktober 2019